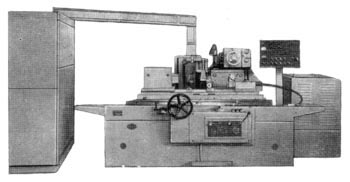

Круглошлифовальный станок с чпу 3м151ф2, Ремонт шлифовального станка, диагностика, обслуживание

На станке можно производить в автоматическом режиме продольное, врезное и строчное шлифование с последующей зачисткой продольным шлифованием, а также подторцовку буртиков, при этом в процессе обработки применяется активный контроль размеров обрабатываемых валов. Резервуары для масла гидросистемы и охлаждающей жидкости полуавтомата 3М вынесены за пределы станины. Станки Болгарские Иллюстрированный каталог на cd. Кузнечно-прессовое оборудование.

Цена на товар может меняться в зависимости от его состояния. Окончательную цену уточняйте по телефону. Токарный станок с ЧПУ 16М30Ф3 предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Область применения станка Станок фрезерный с Чпу 6р11ф Станок фрезерный с Чпу 6р11ф под модернизацию комплектный Размеры рабочей поверхности стола, мм х Наибольшее перемещение стола, мм продольное поперечное вертикальное установочное Узлы горизантальнорозточного Швп горизантальнорозточного Шпиндель горизантальнорозточного Болты резцедержатель 1к62 16к20 1м Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка. Шлифование уступами рис. При этом способе сочетается шлифование продольными проходами и врезное.

Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой.

Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами. Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами. Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование.

Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка. На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки — мм, а наибольшая длина —12 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

Техническая характеристика круглошлифовального станка 3МФ2. УЧПУ — специализированное для шлифовальных станков. Ввод УП — посредством декадных переключателей. Размеры в УП задаются в абсолютных значениях. По УП можно шлифовать восемь ступеней заготовки. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга.

Контроль диаметрального износа круга координата X выполняется и корректируется косвенным путем при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки координата Z осуществляется прибором осевой ориентации. Этот контроль нужен для привязки заготовки к координатной системе станка например, в случае измерения глубины торцевых отверстий. Прибор имеет щуп, в момент касания которого заготовки производится коррекция «нуля» датчика положения стола станка.

Дискретность перемещения по координатам: X — 0, мм, У — 0,01 мм. УЧПУ имеет цифровую индикацию. Основные механизмы и движения в станке.

Жесткая станина А станка рис. Заготовку устанавливают в центрах передней Б и задней Е бабок. Она получает движение круговой подачи. По поперечным направляющим станины перемещается шлифовальная бабка В, на корпусе которой смонтирован механизм поперечных подач Д.

Шлифовальный шпиндель кроме вращательного движения имеет осевое перемещение в автоматическом режиме. Вспомогательные движения : ввод и вывод в зону обработки измерительных приборов, ручные перемещения стола и шлифовальной бабки, подвод-отвод пиноли задней бабки, перемещение следящего упора, продольное перемещение и подача на круг алмазного инструмента при правке, которая выполняется прибором В.

Станок оснащен устройством для балансировки круга. Система программного управления позиционная, замкнутая. Программу вводят с помощью декадных переключателей, по программе можно прошлифовать до восьми ступеней заготовки. Станок снабжен двумя измерительными устройствами и двумя корректирующими системами: для определения отклонений размеров заготовки и круга.

Контроль диаметрального износа круга по оси X проводят и корректируют косвенном путем при измерении заготовки при шлифовании широкодиапазонным прибором активного контроля. В момент касания заготовки щупом прибора осуществляют коррекцию «нуля» датчика положения стола. Цикл работы станка принят по следующей программе. Включаются электродвигатели гидросистемы, насосов смазывания и магнитного сепаратора привода шлифовального круга. Поднимается измерительная скоба, отводится пиноль задней бабки, заготовка зажимается в центрах.

Включается вращение заготовки и подача СОЖ. Изменение скорости перемещения шлифовальной бабки с форсированной на обдирочную происходит по команде реле касания круга с заготовкой или от датчика положения бабки при припуске на заготовку меньше 0,2 мм.

Переключение шлифовальной бабки с форсированной подачи на обдирочную осуществляют по команде датчика положения. При переключении ее на чистовую подачу губки измерительной скобы смыкаются на заготовке и переход на доводочную подачу и окончание обработки дает скоба. При обработке прерывистых поверхностей окончательную обработку осуществляют по команде датчика. Прошлифовав одну ступень, стол перемещается и шлифуется очередная ступень. Прошлифовав последнюю ступень, бабка отходит в крайнее положение и отводится измерительный прибор.

Цикл шлифования вала окончен. Перемещение стола гидроприводом сблокировано с его ручным перемещением. Поперечные подачи шлифовальной бабки осуществляют вручную и автоматически.

Скорость вращения электродвигателя контролируют тахогенератором. После контакта круга с торцом заготовки форсированная подача прекращается, происходит шлифование торца.

В исходное положение шпиндель возвращается пружиной 7. Автоматическую правку круга осуществляют там, где предусмотрена компенсация его износа — радиальная коррекция. Угол поворота регулируют поворотом. Продольное перемещение алмаза осуществляют гидроцилиндром ЦЗ. Задняя бабка. Заготовка зажимается в центрах пружиной. На бабке смонтирован механизм вывода конусности на заготовке за счет того, что конусное отверстие под центр расточено с эксцентриситетом относительно наружного диаметра пиноли.

При включении электродвигателя М5 возможна подача заготовки на круг путем поворота пиноли. Гидросистема обеспечивает продольное возвратно-поступательное перемещение стола с десятью фиксированными скоростями, продольное перемещение измерительной скобы, развод губок измерительной скобы, подвод и отвод щупа механизма осевой ориентации, ввод и вывод измерительных приборов, отвод пиноли задней бабки, управление прибором правки шлифовального круга, перемещение шпинделя шлифовальной бабки для подторцовки, устранение зазора в механизме быстрого подвода шлифовальной бабки, отключение механизма ручного перемещения стола, смазывание подшипников шпинделей бабки и направляющих стола.

Кинематическая схема круглошлифовального станка 3МФ2. Смотреть в увеличенном масштабе. Кинематика станка. Шпиндель смонтирован на гидростатических подшипниках.

Осевое перемещение шпинделя осуществляется гидравлически. Последний через плунжер 5 и систему рычагов 6 перемещает шпиндель VIII. После контакта круга с торцем заготовки форсированная подача прекращается и происходит шлифование торца. Шпиндель возвращается в исходное положение пружиной. При перемещении стола от гидропривода механизм ручного перемещения автоматически выключается.

Вращение заготовки осуществляет от электродвигателя постоянного тока М2 через две клиноременные передачи. Шпиндель II неподвижен, вращение заготовки передается поводком планшайбы. Механизм поперечных подач обеспечивает ускоренную подачу, которая снижается в ходе цикла в 2 раза, рабочую подачу и установочное ручное перемещение шлифовальной бабки.

При врезном шлифовании замедление подачи от форсированной до доводочной осуществляется за счет изменения частоты вращения электродвигателя, которая регулируется управляющими сигналами измерительных устройств.

Периодическая поперечная подача возможна при периодическом включении муфты М1. Бабка оснащена механизмом вывода конусообразности на обрабатываемой заготовке.

Конусное отверстие под центр расточено эксцентрично относительно наружного диаметра пиноли см. Поэтому при включении электродвигателя М5 возможна подача заготовки поворотом пиноли. Центр задней бабки при этом может перемещаться на 0,05 мм.

Шлифование шейки заготовки у передней бабки происходит после предварительной установки оси центров. Когда размер этой шейки получен, шлифуют шейку, расположенную у задней бабки. Диаметральный размер шейки контролируется датчиком положении шлифовальной бабки. Последняя в определенный момент останавливается и начинается подача от механизма вывода конусообразности.

Правка шлифовального круга. При автоматической правке плунжер на рис. Угол поворота регулируется упором. Продольное перемещение устройства правки происходит от гидроцилиндра ЦЗ.

Копир обеспечивает правку за один или два рабочих хода. Механизмы ввода измерительной скобы и прибора осевой ориентации рис. В колонне 1 шарнирно смонтирован цилиндр 2 на рис. На штоке 10 установлена измерительная скоба Шток перемещается вдоль оси круга и имеет два крайних положения.

Вывод скобы из зоны обработки осуществляется подачей масла в нижнюю полость цилиндра 2. Шток 3, действуя на шайбу 7, через рычаг 4 поворачивает корпус 6 скобы на оси 8. Таким образом скоба выведена из зоны измерения.

При дальнейшем перемещении штока 3 скоба и установленный на кронштейне 9 механизм ввода прибора осевой ориентации поворачиваются вокруг оси 5 и движутся вверх. Ввод измерительной скобы осуществляется при перемещении поршня вниз.